Envie de savoir comment nous aidons

nos clients au quotidien ?

TECHNOLOGIE

Maîtrise des matériaux composites

Les matériaux composites offrent une flexibilité unique grâce à d'innombrables combinaisons de fibres, résines et grammages. Avec notre expertise et nos technologies de pointe, nous concevons des solutions sur mesure alliant légèreté, résistance et durabilité.

Solutions sur mesure

Nous offrons des solutions sur mesure à la fois techniques et innovantes.

Fiabilité, écologie et confiance

Procédés innovants pour produire plus vite, mieux et avec un impact environnemental réduit.

Synergies fortes

Coordination optimale entre nos sites de production, nos process et nos produits.

Industrialisation de pointe

Faire passer un métier manuel à l’industrialisation, notre plus grand défi.

PROCESS

Nos 6 process de transformation

Explorez les technologies avancées qui sous-tendent notre production. Chaque processus est conçu pour maximiser la qualité, tout en réduisant les coûts et les délais.

Thermoplastique

Conception et la transformation des résines thermoplastiques (PAI, PPS, PEI, PEEK) pour la production de pièces composites à haute performance. Adapté aux formes complexes et aux fortes cadences, permet de réduire significativement les temps de fabrication tout en garantissant une excellente qualité.

Infusion

Ce procédé consiste à imprégner des renforts de carbone secs à l’aide d’une résine époxy drainée sous vide, permettant la fabrication de pièces de grandes dimensions en petites séries, avec une excellente maîtrise géométrique et mécanique.

Moulage par compression

Production de composites thermodurcissables : pré-imprégnés compressés dans un moule poinçon/matrice chauffé pour polymérisation. Parfait pour géométries complexes en grandes séries avec haute répétabilité.

Préimprégnés

Processus en plusieurs étapes : découpe des tissus, drapage manuel ou automatisé, compactage sous vide, puis cuisson en autoclave ou en étuve. Les tissus peuvent être imprégnés de Kevlar, un matériau reconnu pour sa résistance exceptionnelle et sa légèreté.

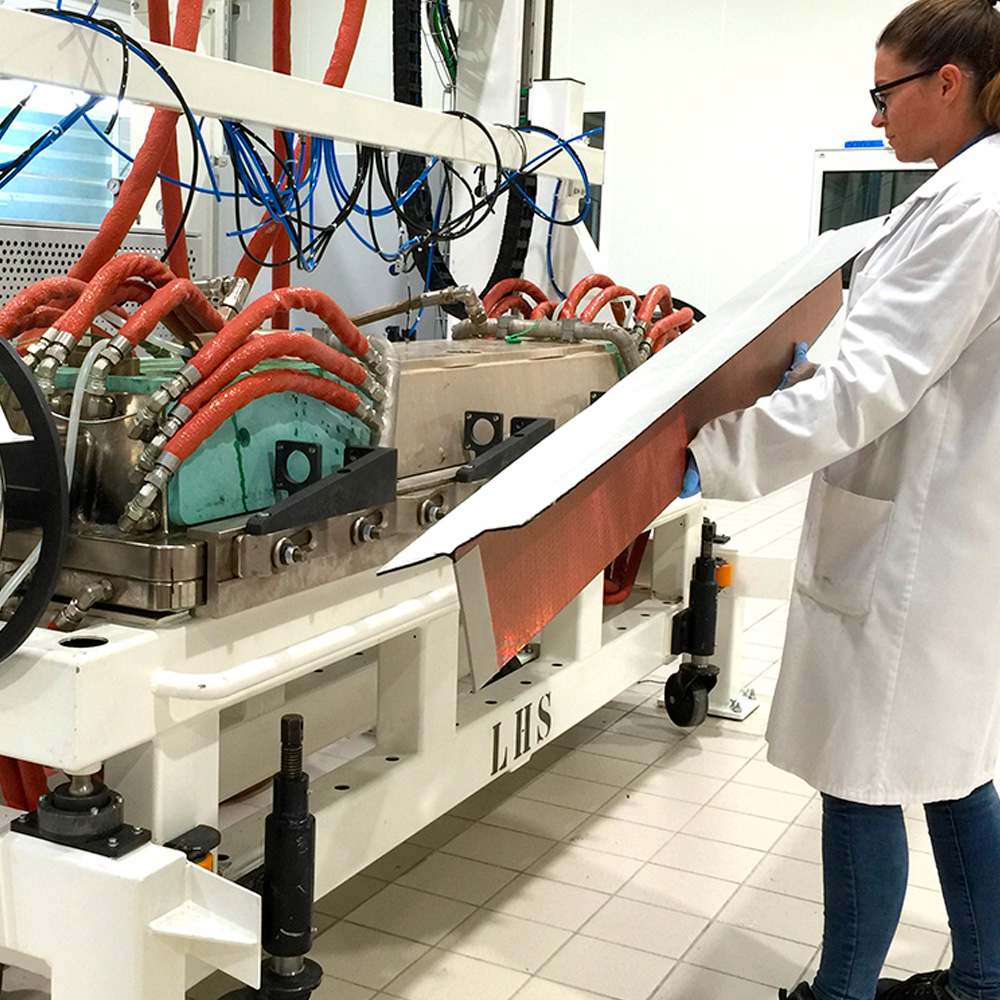

Moulage RTM

Le procédé consiste à injecter une résine époxy sous pression dans des préformes en fibre de carbone sèche, puis à polymériser l’ensemble avant démoulage, selon un principe similaire au process pré-imprégné.

Enroulement filamentaire

Enroulement filamentaire automatisé : fils imprégnés de résine enroulés sur mandrin pour pièces creuses haute résistance. Applications : réservoirs, tubes, jentes et structures tubulaires. Légèreté, robustesse, homogénéité ; contrôle final garanti.

EXCELLENCE OPERATIONNELLE

Engagement envers la qualité et la performance

Chez DUQUEINE Group, l’excellence est notre norme. Nos certifications ISO 9001, EN9100, NADCAP et bientôt EASA Part 21G et 145 reflètent notre dévouement à atteindre les standards de qualité les plus rigoureux dans tous nos projets. Chaque pièce est soumise à des tests minutieux et des contrôles précis, garantissant une performance irréprochable et une conformité totale aux exigences de nos clients.

MACHINES ET EQUIPEMENTS

Nos capacités industrielles

Nos capacités industrielles avancées permettent de répondre aux exigences les plus élevées en matière de production, en assurant précision et performance à chaque étape.

Autoclaves toutes dimensions

Nos autoclaves permettent la polymérisation de pièces volumineuses sous haute pression et température, assurant une qualité homogène et des caractéristiques mécaniques optimales pour les composites. Jusqu'à 4,5 m de diamètre / 18m de longueur / 400°C

7500 m² de salles propres

Nos salles propres sont équipées de laser pour assister le drapage des pré-impregnés, garantissant une application précise des plis composites, optimisant la répétabilité et la qualité finale des pièces.

Centres d’usinage

Nos nombreux centres d'usinages 5 axes, 3 axes mécaniques, robots de perçage et découpes jet d'eau assurent des usinages complexes et des découpes de haute précision, répondant aux spécifications les plus exigeantes. Jusqu'à 12m x 6m.

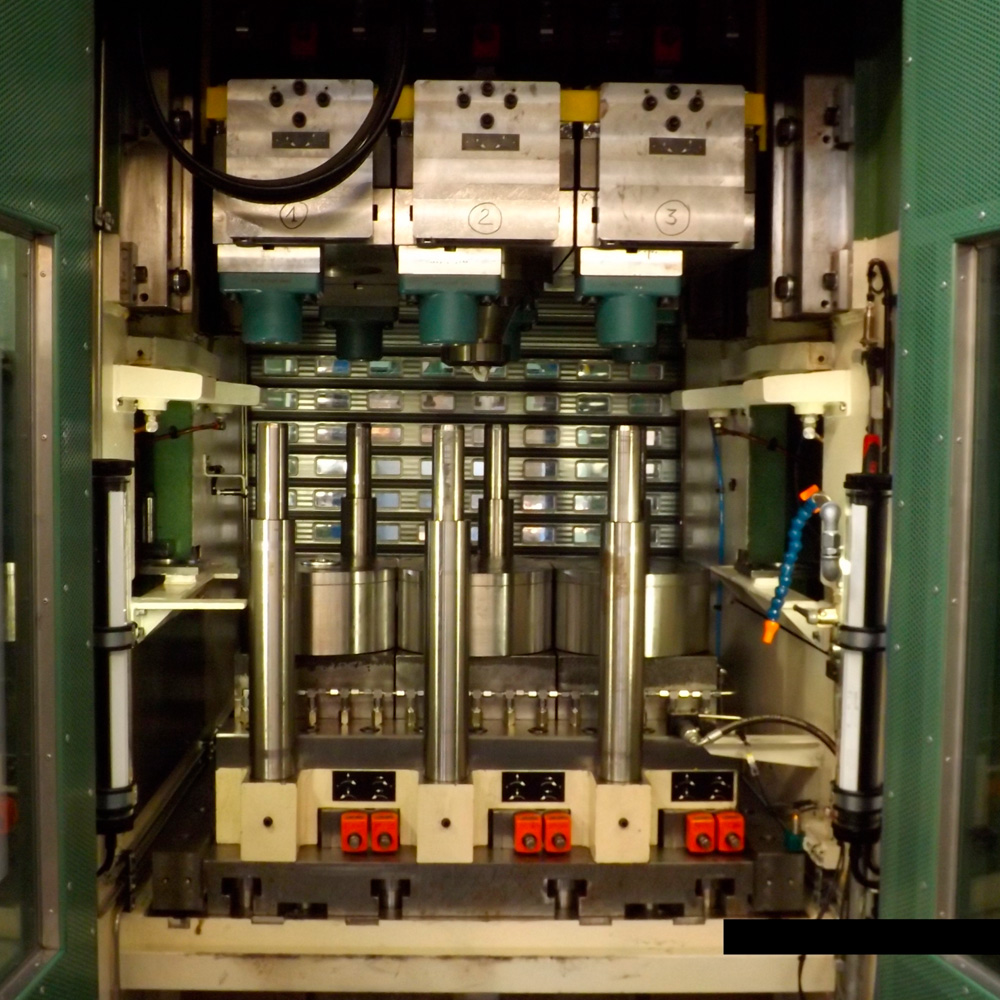

Presses de moulage haute capacité

Nos presses de moulage sous hautes pressions (jusqu'à 300T) et hautes températures permettent de réaliser des pièces composites de géométries variées, en grande série, avec un contrôle strict de la qualité.

Systèmes de contrôle non destructif

Nous utilisons des technologies de thermographie et de contrôle automatisés par ultrasons afin de valider l’intégrité et la conformité des pièces et garantir leurs performances.

Cabines de peinture

Nos 6 cabines de peinture (10m x 4m), réparties en 2 zones et qualifiées aéro assurent des finitions haut de gamme et fiables. Les pièces reçoivent un revêtement adapté, garantissant protection, aspect soigné et conformité aux normes aéronautiques.

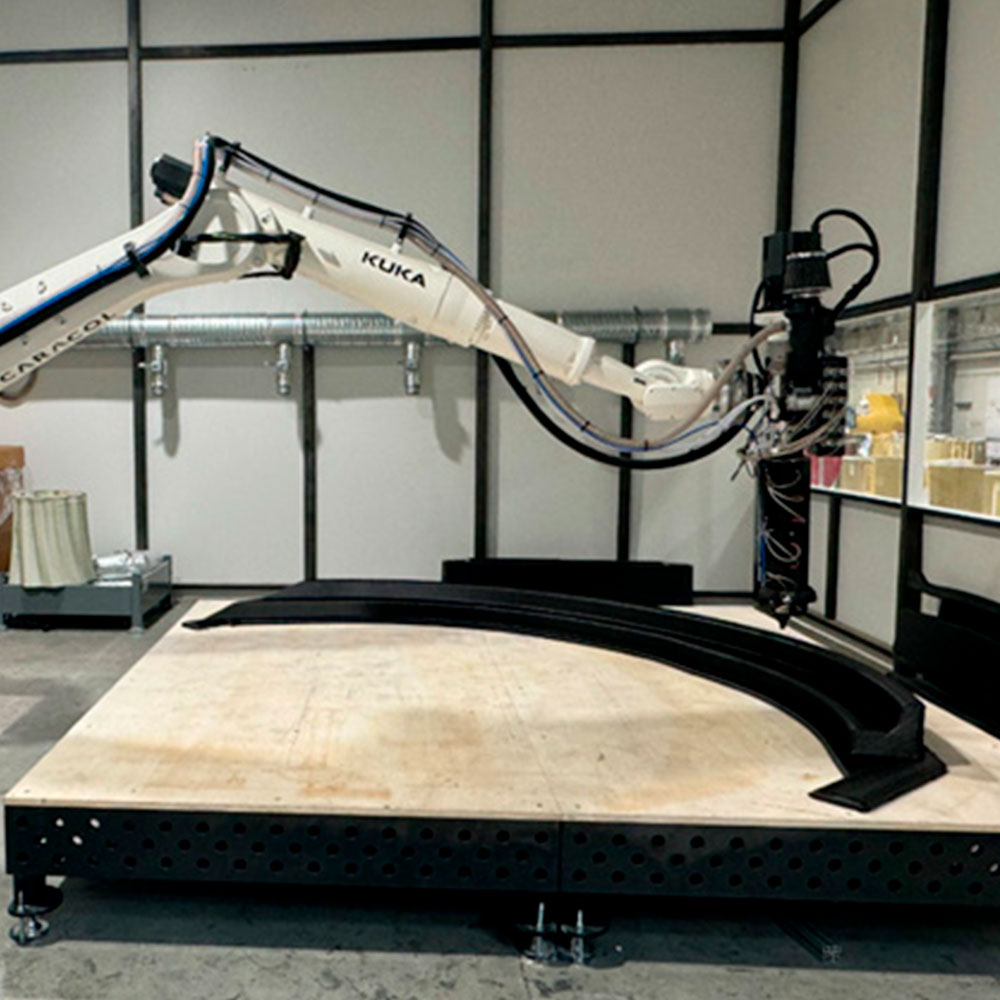

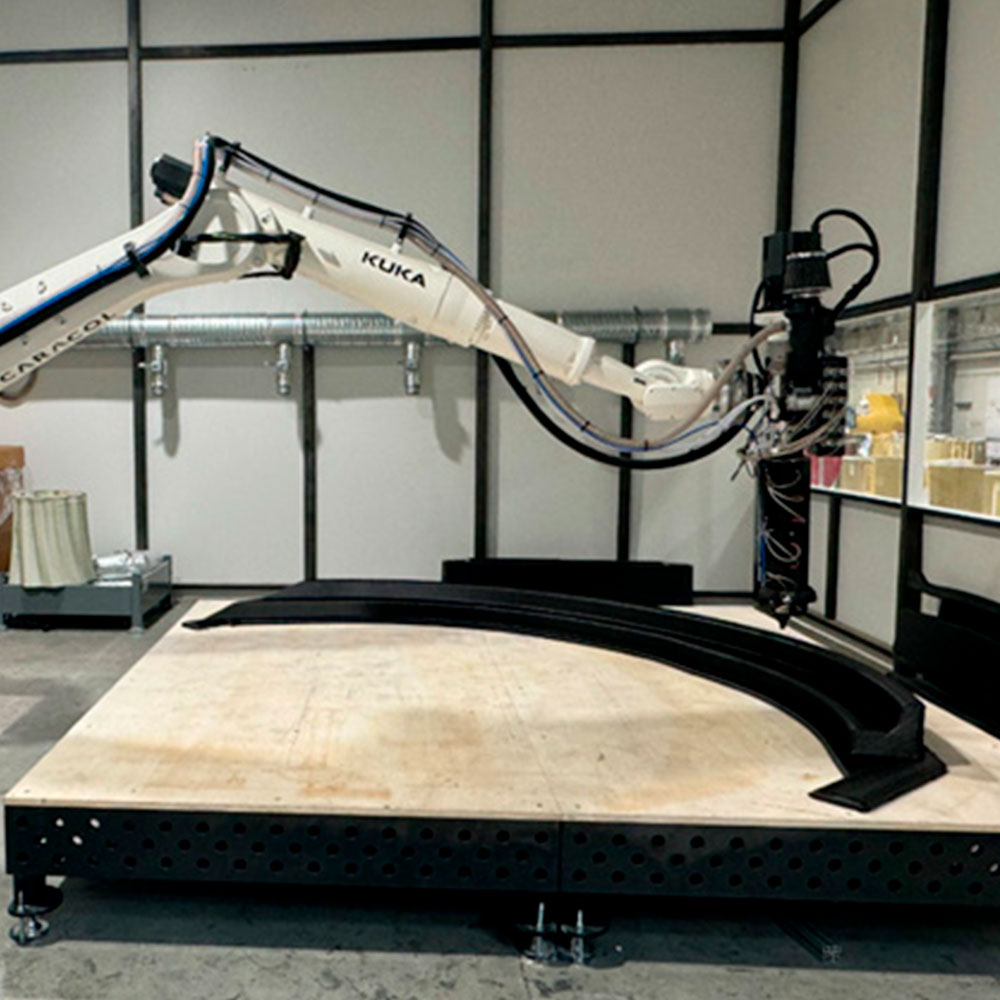

Impression 3D

Robot d’impression 3D par pultrusion de thermoplastique renforcé carbone (volume 6 × 2 × 2 m) pour outillages de production grands formats et réactivité projet/programme.

Parc imprimantes 3D polymère standard : modèles, prototypes et petits outillages pour petites séries.

Etuves grande capactié

Étuves industrielles grand volume permettant le séchage et la post-cuisson de grandes pièces composites. Capacité jusqu'à 7 × 7 × 7 m et température jusqu’à 220°C pour un contrôle thermique précis et homogène.

Partenaires de confiance pour des solutions innovantes

En choisissant DUQUEINE, vous optez pour un partenaire qui comprend l'importance de l'innovation et de la qualité. Contactez-nous pour découvrir comment nous pouvons aider votre entreprise à atteindre ses objectifs avec nos solutions composites de pointe.